推荐产品

威海市海王旋流器有限公司

服务热线:0631-5621553 400-606-3160

公司地址:威海市环翠区羊亭镇惠河路95号

联系电话:0631-5621553 400-606-3160

当前位置:主页 > 新闻动态 > 行业新闻 >

行业新闻

我国选煤工艺亟需解决的9大问题(上)

时间:2019-04-08来源:海王科技浏览次数:

近年来,中国重介分选工艺研发的突破,帮助中国的选煤工艺技术快速发展。各种类型的重介分选工艺和钢结构模块化工艺布置的普及,帮助选煤工程设计发生了巨大变化,有了质的飞跃。建成后的项目环保、美观、耐看,突破了对选煤厂的传统的脏乱差的认识。但在设计过程中,仍有不少不足点需要改进。

1可选性试验资料不齐全,缺乏代表性

依据缺乏代表性的筛分浮沉资料制定选煤工艺,是对设计的误导,后果是严重的。所以新颁《煤炭洗选工程设计规范》5.1.6条(黑体字强制性条文)明确要求“可行性研究和初步设计必须对筛分、浮沉试验资料的代表性进行评述。当筛分、浮沉试验资料的代表性不足时,应按规定进行调整,使其接近生产实际”。这是新规范与旧规范最主要改变之一。这就要求必须结合本井田的条件和矿井采用的开采工艺,对上述借用资料进行合理的调整,以增加资料的代表性。

目前,调整资料的方法,中国暂时无统一规范。只能按照《煤炭洗选工程设计规范》5.1.6条规定的原则进行调整。《设计规范》对资料调整的规定是“1参照邻近煤矿、选煤厂的实际生产情况调整。2根据煤田地质报告、采煤方法、运输提升方式等因素调整”。

调整资料时,需要特别注意以下几个方面:

(1) 对生产原煤灰分进行合理预测;

(2) 对小窑原煤筛分资料的粒度组成进行合理调整,鉴于动力煤分选多采用块煤排矸或分粒级分选。所以,对于动力煤分选而言,原煤筛分资料的粒度组成的准确性及代表性尤为重要。

如果没有做好可选性分析或合理预测,选煤厂在建成后的实际生产中会遇到很多问题,甚至现场无法处理。在所有问题中,以灰分预测不准确,煤泥水处理能力考虑不足带来的煤泥水系统问题最为突出。

案例:四川某煤炭集团在华蓥山地区某选煤厂,由德国某公司设计并总承包建设。设计时由于原煤可选性资料不足,主持设计的选煤工程师也没有做过西南地区的选煤厂项目,直接借鉴北方选煤厂设计经验进行设计和设备选型。

选煤厂建成后,煤泥水系统经常由于处理能力严重不足带来了很多生产和环保的问题。造成煤泥水系统处理能力严重不足的一个主要原因是,中国西南地区的煤比北方的煤更易泥化,次生煤泥量也更高。另一个原因是,开采方式的变化,在选煤厂设计之初,与选煤厂配套的煤矿采用的是高档普采,在选煤厂设计及建设过程中,煤矿开采方式升级为薄煤层长臂开采(综合机械化开采)。升级为综采后,顶底板的夹矸率明显提高。由于煤炭企业管理体系造成采煤、选煤两套班子沟通不多,总承包合同价格已定等原因,总承包单位没有立即调整设计方案。因此,该选煤厂建成后,煤泥水系统就频繁因为能力不足出问题。

该选煤厂项目成了该煤炭集团的心病,从此以后,该集团再也没有实施过选煤厂总承包项目,并且集团高层对现代选煤技术持有偏见。

2选煤厂同时入选二层煤时不能正确处理

如果选煤厂入选的原煤来自多个矿井或同一矿井的多个煤层(实际上大多数设计是属于这种情况),这时就需要考虑多层原煤是应该采取混合入选还是分组入选的问题。

《煤炭洗选工程设计规范》5.1.5条要求“当各煤层在分选密度相同的条件下,其可选性、基元灰分相差较大、净煤硫分相差较大或煤种不同时,宜分别分选”。这时,井下采取分采、分运,地面分储、分别入选的方式最为合理;如果煤质条件允许实行混合入选方式,也还必须解决如何保证实现各层煤混合入选比例的问题。这时,最佳方案仍是井下采取分采、分运,地面分储按比例配煤入洗。

但是,井下实现分采、分运、分别提升困难较大,一般矿井不具备这种条件。退而求其次,可以考虑在地面设置原煤均质化混煤场,保证入选原煤性质在一段时间内(时间长短取决于混煤场容量,一般为2~3天)保持相对均匀。国外、国内均有选煤厂采用这种方法。

案例:准格尔矿区某煤矿首采区的4、6上二层煤灰分、密度组成相差较大是本井田煤质方面一个主要特点。《可研》推荐取长补短配煤入洗的方式。鉴于井下未实行分采分运,二层煤开采的数量和质量具有随机性,地面生产系统也没有采取任何混煤措施,因而《可研》确定的4、6上二层煤的混煤比例(1:5)得不到保证,配煤入洗的方式亦无从落实。实际上使4、6上二层煤变成了随机混合入选。最终将造成分选过程难以控制,选后产品质量不稳定的严重后果。

3确定选煤工艺方面存在的问题

分选工艺方案的比较只作定性的技术分析,没有充分考虑与分选工艺相关的各种因素,缺少量化数据,论据不够充分,结论难以服人。

新颁《煤炭洗选工程设计规范》5.1.7条(黑体字强制性条文)明确规定“选煤方法应根据原煤性质(如粒度组成、密度组成、可选性、可浮性、硫分构成及其赋存特性、矸石岩性)、产品要求、分选效率、销售收入、生产成本、基建投资等相关因素,经过技术经济比较后确定”。上述条文比老《规范》有了质的变化,这是新规范与旧规范最主要的区别和进步点之一。其核心要求是应根据具有代表性的可选性资料,统筹考虑与分选工艺相关的各种因素,通过技术经济量化比较,综合论证,来确定分选工艺。选煤方法的确定,除应体现最大产率原则外,还要体现经济效益最大化原则。

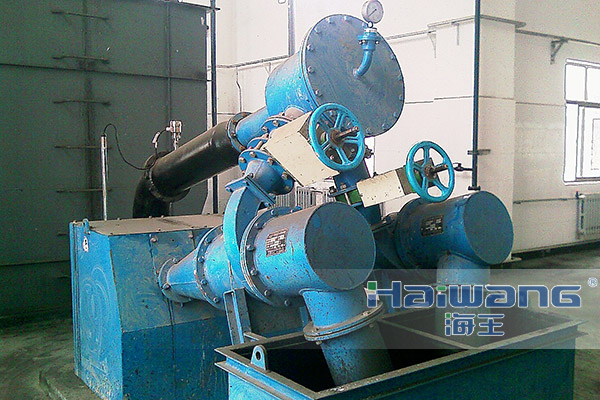

案例:东北鹤岗矿区,某外国公司设计建设的某炼焦煤选煤厂(1.50Mt/a)就是采用选前脱泥两段有压入料二产品重介旋流器+粗煤泥入螺旋分选机分选工艺。结果,比本矿区采用选前不脱泥无压入料三产品重介质旋流器+煤泥重介旋流器分选工艺的选煤厂的精煤产率低了约5%。一年损失几千万元的收入。可谓对细粒煤(含粗煤泥)分选工艺选择不当的典型警示范例。

这都是反面案例,主要原因是因为选煤方法选择不当。另外,案例也说明矸石岩性对煤方法选择有很大的影响。对这种含有大量易泥化的泥岩矸石的原煤,“预排矸”是广泛采用并成熟应用的工艺。国内主要由两种预排矸工艺,重介浅槽,动筛跳汰机。