推荐产品

威海市海王旋流器有限公司

服务热线:0631-5621553 400-606-3160

公司地址:威海市环翠区羊亭镇惠河路95号

联系电话:0631-5621553 400-606-3160

邮 箱:info@wh-hw.com

当前位置:主页 > 新闻动态 > 行业新闻 >

行业新闻

水力旋流器油田研制及工艺

时间:2017-12-02来源:海王科技浏览次数:

油田主要分离工艺

(1)重力式油水分离工艺

重力式油水分离工艺属于油田传统油水分离工艺,在国内外各大油田均有广泛的应用。其工作方式主要分以下四个阶段: 基本相分离阶段、重力沉降阶段、除雾或聚集阶段、液体收集和引出阶段。根据外形的不同,重力式油水工艺可分为卧式、立式、 球形三种,根据分离物的不同可分为两相分离、三相分离两种。重力式分离工艺分离效率高,分离后流体稳定,单位处理费用低, 是油田生产的经典分离工艺。

(2)过滤式分离工艺

过滤分离是利用容器内的过滤介质进行分离的,按照过滤介质的不同,可分为丝网分离、超滤分离、填料分离等,过滤分 离器一般常见于气-液分离过程,目前已大量的应用于天然工业中,在高品质成品油领域也有着广泛的应用,主要作用是过滤 天然气以及成品油中的杂质颗粒,保证原料的纯度。在原油领域主要集中在炼厂,由于其工作原理的原因,在油水分离工艺方面的适用性较差。

(3)电脱水工艺

按照供电方式的不同,电脱水技术可分为3大类:交流电场、直流电场、交直双流电场。在高压电场的作用下,水颗 发生碰撞聚结合并,水靠油水密度差分离沉降到脱水器底部,流人集水室,经排水管放出。脱出净化油汇于脱水器顶部集油管, 经油管排出。卧式电脱水器在电场空间有若干层水平的电极极盘,极盘间距自上而下逐渐缩小。因而电场强度自上而下在逐渐 增强。电脱水工艺只能处理含水量较低的原油,其处理量及效率均较低,同时电场中的水滴易形成许多水链,造成电场短路,导 致操作不稳定,因此在油田生产中电脱水工艺只能作为辅助生产工艺,应用相对其他工艺并不广泛。

(4)旋流式油水分离工艺

旋流式油水分离工艺利用重力及离心进行分离,分散相与连续相之间的密度差越大,两相就越容易分离。旋流分离方法具 有体积小、重量轻、处理时间短、任意取向、不受振动影响等优点,多用于气-液、气-固、液-固髙密度差两相的分离。

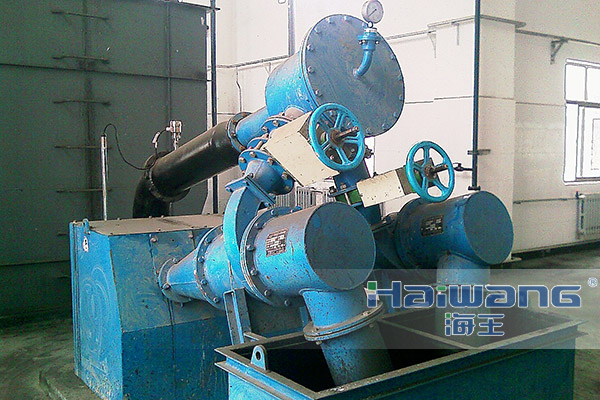

油田水力旋流器研制

颗粒(包括液滴、气泡)在水力旋流器的内部达到规律性的分布以后,还要借助于水力旋流器本身的双锥等特殊结构才能将 具有密度差的两种介质分离开来,从而完成最终的分离工作。水力旋流器总体上由流体切向进人管、溢流管、圆柱体旋流腔、上锥体、下椎体几部分组成,溢流管从水力旋流器上部插人到其中。

当需要被分离的介质通过切向进入管进人水力旋流器后,在旋流腔中形成比较均匀稳定的旋流场,介质继续呈螺旋形向下 运动,到达上锥体后由于旋转直径减小,介质的旋转速度增大,颗粒(包括液滴、气泡)受到的离心力也增大,介质中的颗粒(包 括液滴、气泡)按照密度的大小呈规律性分布,中央处的速度大,压力小。如颗粒的密度比连续相大,那么就分布在四周,连 续相分布在中央,此时连续相通过溢流管排出,颗粒通过旋流器的底流口排出。反之,连续相分布在四周,颗粒分布在中央, 此时颗粒通过溢流管排出,连续相通过旋流器的底流口排出。调节溢流管和旋流器底流口的流量,可以调整溢流管或旋流器底 流口排出的颗粒(包括液滴、气泡)或连续相的纯度。溢流管主要是防止流体内部短路,造成分离效率降低的现象发生。凡是 具有密度差的不相溶两相或多相液体混合物,都可以使用水力旋流器进行分离。

现场试验与应用效果:某油田联合站经工艺改造后,在原有油水分离工艺流程的基础上添加了自研制的旋流分离器,形成了一套二次脱水的工艺流程,油水处理效率大大提高,旋流分离器可将来液含水率降至30%以下,脱去了大部分水后,进入三相分离器混合液流量明显降低,混合液在三相分离器中的沉降时间明显延长。同时,不同的沉降时间对三相分离器出口油品含水率影响很大。含水率越低,沉降效果就越好;当含水率相同时,沉降时间越长,沉降效果越好。

旋流分离器的引入,大大提高了三相分离器的分离效率,降低了其热负荷,从而降低了整个联合站的热负荷,减少了燃料消耗。

上一篇:旋流器氧化铝6大应用行业

下一篇:旋流器分级要求提高产率的目的